机器人焊接车架

- 产品详情

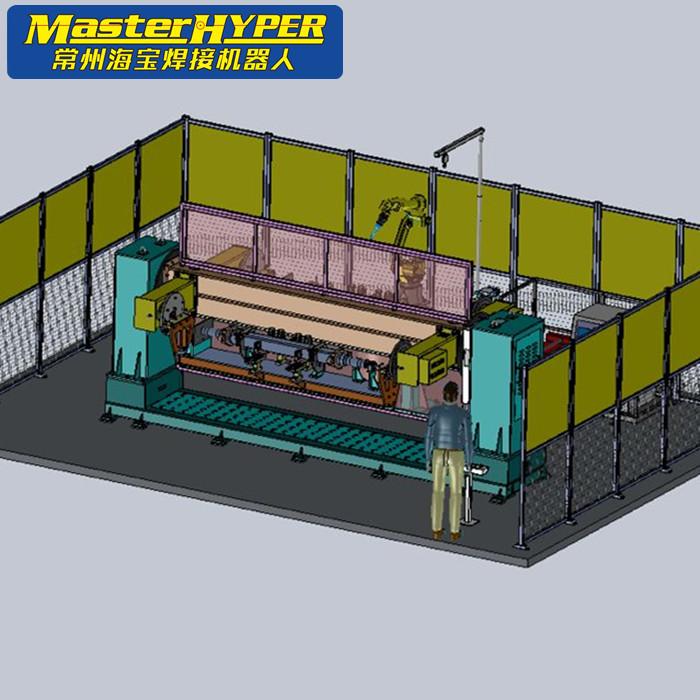

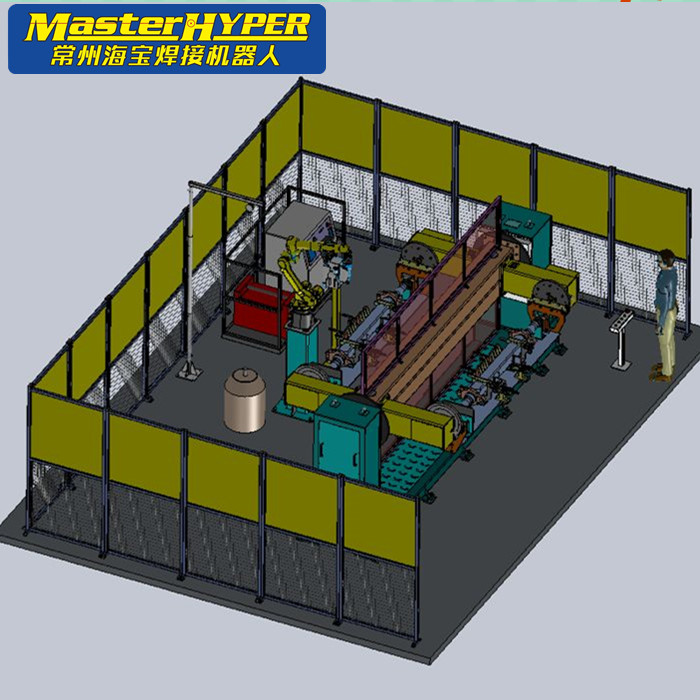

工点固工件→手工搬运工件至焊接变位机→手动夹紧工件-→焊接零部件工件 1→焊接零部件工件 2→焊 接零部件工件 3→焊接拖拉机架总成工件 4→ 焊接工件结束-→机器人复位→ 卸下工件→工件机器人焊接程序 结束→人工补焊工件→工件焊接结束。

工艺: 操作人员按下操作盒上的启动按钮,滑台上的焊接机器人移动到变位机上方,机器人夹持焊枪到达焊缝始

端开始焊接,在焊接过程中焊接机器人可根据焊接速度在滑台上进行移动(滑台电机为外部联动轴,可与焊接 机器人协同),使得工件上的焊缝有利于机器人的焊接作业,焊接结束,机器人复位。

变位机带动工件适时翻转,以适应工件的对称焊接等焊接要求,减少工件焊接变形。 机器人弧焊软件包:

机器人带有起始点寻位功能。该功能具备接触传感功能,具有自动寻找焊缝起始位置的功能,从而解决工 件初始定位偏差问题。

机器人带有电弧跟踪功能。能够自动补偿由于工件的不一致性、焊接变形带来的偏差,电弧跟踪需要在摆焊 和 200A 电流以上等特定要求下使用效果更佳。

焊接工艺特点:通过触碰寻位对于其中特征位置的焊缝集中进行寻位;按照工艺需求,遵循焊接应力变化、

表面要求及焊接可达性要求,依次进行焊接;焊接过程中,部分关键尺寸进行必要的二次寻位,以保证起弧位 置准确。并利用变位机大幅反转的间隙,设置程序,进行清枪剪丝喷硅油的工作。

焊接工艺的分析

(1)工件参数条件

l 工件材料:碳钢;

l 工件尺寸:3118X1305 X 1000mm;

l 工件图纸:拖拉机架。

l 焊缝形式:角焊缝 、对接焊接等。

l 工件重量:<1500Kg。

(2)焊接工艺条件

l 采用气体保护电弧焊接( MAG ).

l 工件不应被油、锈等污染。

l 组对要求:焊缝位置偏差≤5mm,组对间隙≤2mm;

l 保证工件的组对精度符合技术协议要求。

本机器人焊接系统可以 24 小时连续作业,跟人工作业相比,其效率、质量、稳定性等有很大提高。 该系统配置主要由 1 台弧焊机器人、1 套美国林肯焊接电源、3 套单轴头尾架焊接变位机、1 套机器人水冷![]() 焊枪系统、1 套机器人地轨 C 型梁滑台系统、1 套清枪剪丝装置、4 套工装夹具、1 套集成控制系统等组成。 整套焊接机器人系统特点: 1、该机器人焊接系统带有起始点寻位、电弧跟踪、多层多道等弧焊软件包的功能,可以有效解决工件组対误差问题。工件采用分四序焊接的方式,可以显著提高工件的可焊率,减少人工的补焊量。

焊枪系统、1 套机器人地轨 C 型梁滑台系统、1 套清枪剪丝装置、4 套工装夹具、1 套集成控制系统等组成。 整套焊接机器人系统特点: 1、该机器人焊接系统带有起始点寻位、电弧跟踪、多层多道等弧焊软件包的功能,可以有效解决工件组対误差问题。工件采用分四序焊接的方式,可以显著提高工件的可焊率,减少人工的补焊量。

2.2 机器人焊接系统集成设备配置表

表 2-1 机器人焊接系统集成设备配置表

序号 | 名 称 | 规 格 | 品 牌 | 数量 | 单位 | 备注 | |||

1 | 焊接机器人(包含本 体、控制柜、示教器 及集成线缆) | M-10iA/8L | FANUC(发那 科) | 1 | 套 | 全球 3 大一线机器人品牌之一,臂 展 2028mm,负载 8Kg,内置焊枪 | |||

2 | 弧焊软件包(起始点 寻位,电弧跟踪功能、 多层多道) | 1 | FANUC/林肯 | 1 | 套 | ||||

3 | 焊接电源 | 455M STT | 林肯(美国) | 1 | 台 | 欧美第一品牌,额定电流 500A | |||

4 | 机器人焊枪(液冷) | 82W | TBI | 1 | 套 | 带夹丝功能 | |||

5 | 循环水箱 | MasterHyper 海宝 | 1 | 套 | |||||

6 | 防碰撞传感器 | TBI | 1 | 套 | |||||

7 | 清枪器 | MasterHyper | MasterHyper 海宝 | 1 | 套 | ||||

8 | 机器人地轨 C 型梁滑 台系统 | MasterHyper 海宝 /FANUC | 1 | 套 | 外部一轴,有效行程 10 米 | ||||

9 | 焊接变位机一 | 单轴头尾架 | MasterHyper 海宝 | 2 | 套 | 外部一轴, 负载 500Kg | |||

10 | 焊接变位机二 | 单轴头尾架 | MasterHyper 海宝 | 1 | 套 | 外部一轴, 负载 2000Kg | |||

11 | 工装夹具 | 手动夹具 | MasterHyper 海宝 | 4 | 套 | ||||

12 | 系统集成及控制 | MasterHyper 海宝 | 1 | 套 | |||||

13 | 安全防护 | MasterHyper 海宝 | 1 | 套 | |||||

14 | 安装调试及培训 | MasterHyper 海宝 | 1 | 期 | |||||

15 | 配件 | MasterHyper 海宝 | 1 | 套 | 详见清单 | ||||

16 | 运输及保险 | MasterHyper 海宝 | 1 | 次 | |||||

发联系信

发联系信