柴油机汽缸磨损形式与检测方法

来源:农机使用与维修

摘要:本文对柴油机汽缸五种主要的磨损形式,以图示的方法进行了分析,并讲述了汽缸磨损的外部表现和检测方法,以提醒使用者注意使用方法,减少汽缸磨损,提高柴油机使用性能。

柴油机在工作过程中,磨损是最常见的故障现象。活塞环与汽缸之间过度磨损,可导致缸内压力下降达不到工作压力、机油被燃油稀释、油膜变薄、活塞环与缸套之间形成边界润滑或干摩擦。汽缸严重磨损,会造成柴油机的动力性、经济性和可靠性下降,甚至影响柴油发动机的正常运行。汽缸磨损程度是决定发动机是否需要进行大修的主要依据,同时汽缸修理质量对发动机动力性、经济性和可靠性都有很大的影响。

1 汽缸磨损的标志

(1)柴油机功率不足:当汽缸壁磨损到一定程度后,使柴油机压缩比降低,明显感到动力不足。由于柴油机为后燃式发动机,汽缸压力直接影响到燃烧过程,因此功率下降表现比汽油机更为明显。同时可能还会发生启动困难故障。

(2)柴油机排气冒蓝烟:汽缸壁间隙加大,可能会有机油窜人燃烧室中,在燃油燃烧过程中不能将其完全燃烧,不完全燃烧的机油由排气管排出,表现为排气冒蓝烟;蓝烟渗漏入曲轴箱中,打开曲轴箱通风管,会有大量蓝烟冒出。同时伴有机油量消耗过多和逐渐增多的现象。

(3)汽缸压力降低:当怀疑超常磨损时,可以拆下柴油机的喷油器,测量汽缸的压缩压力,可以测到汽缸压力明显降低。检查喷油器端头和喷油嘴也能看到燃烧室烧机油的表现。

2 汽缸套磨损形式

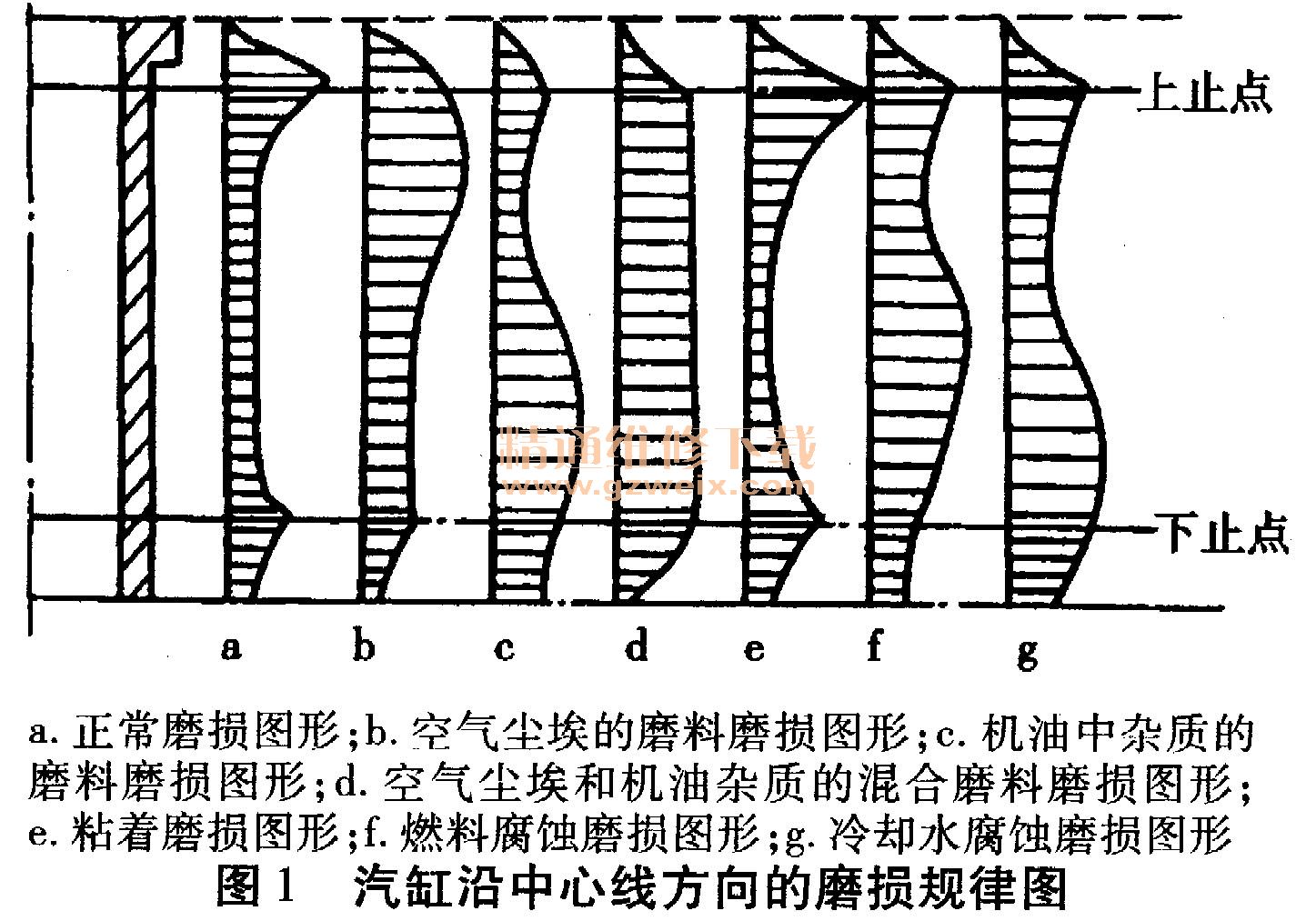

(1)正常磨损:活塞组件在汽缸中,由于在边界润滑条件下不断地做往复运动,将会引起活塞环与汽缸套之间金属的摩擦磨损。其磨损规律是上部磨损大,下部磨损小。而磨损量最 大的是在活塞处于上止点时第 一道活塞环附近,此处温度较高,润滑条件恶劣,因此磨损最 大。但是活塞在下止点时第 一道活塞环附近磨损也较为严重,其主要原因是此处活塞环运动速度为零,油膜润滑的条件较差所致。汽缸套沿中 心线方向的磨损规律如图1所示,正常磨损的图形如图1a所示。

(2)磨料磨损:在柴油机工作中,由于空气滤清器过脏或失常,使空气中的大量尘埃被吸人汽缸,或者燃烧不良在汽缸套上部积碳严重,形成磨料,导致汽缸套上部磨料磨损严重。典型的吸人尘埃的磨料磨损规律及图形如图1b所示。机油中含有很多金属屑等杂质,可形成较多的磨料。因机油是靠飞溅从下向上进入汽缸内润滑的,加之金属屑的重力作用,故汽缸套的下部磨料磨损最 大,典型的机油含杂质的磨料磨损如图1c所示。吸人尘埃和机油含杂质两种磨料的混合磨料磨损图形,为上述两种情况磨损图形的组合,如图1d所示。

(3)粘着磨损:柴油机在运行中,活塞环与汽缸套之间,在燃气的高温高压作用下,润滑条件极差,润滑油膜很容易被破坏,处于半干摩擦状态,导致金属之间直接接触,产生局部高温。当润滑油膜不能及时恢复,温度达到金属材料的熔点时,两者局部金属就会相互扩散,熔合在一起发生粘着,造成粘着磨损,发展下去就会引起柴油机“拉缸”等严重故障。粘着磨损一般发生在汽缸套上部,以活塞在上止点第 一道环附近的磨损量为最 大,比正常磨损要大好几倍,磨损的图形如图le所示。

(4)腐蚀磨损:燃油中含有硫,燃烧后的燃烧产物中含有三氧化硫(SO3)和二氧化硫(SO2)。二氧化硫遇到燃气中的水蒸气时,便生成硫酸气,当硫酸气达到露点,冷凝在缸壁上,致使汽缸套产生腐蚀磨损。随着柴油机工作时间的延长,腐蚀作用不断加剧。被腐蚀的汽缸表面形成较疏松的细小洞穴,腐蚀产物与机体金属结合较弱,容易脱落。在压缩冲程中,活塞环的机械作用使这些腐蚀产物与汽缸套机体金属脱落,而成为磨料,加剧磨损。在活塞上止点第 一道环处,其磨损量比正常磨损大1~2倍,而汽缸套中部腐蚀磨损则比正常磨损值大4~6倍,腐蚀磨损的图形如图1中的f和g所示。图1g是腐蚀磨损的图形,它主要是柴油机冷却水温度过低所致,是汽缸套最严重的磨损(与燃料腐蚀磨损相比)部位移向下部。

3 检测方法

(1)检查汽缸内壁的磨亮情况。在活塞环移动的区域内,有超过20%的严重磨亮部分,应更换汽缸。严重磨亮是指磨损区域光亮度如镜面一样,看不到晰磨加工的痕迹。

(2)汽缸磨损检测。利用内径表(内径千分表)和千分尺测量汽缸磨损量、圆度、圆柱度。在汽缸的上、中、下三个位置测量缸套内径,在每个测量部位互相成90°的两个位置测量。上、中、下二个部位的确定,以第 一道活塞环所在位置为准。当活塞处于上止点时,第 一道环附近为上部;第 一道环行程的1/2处为中部;活塞在下止点时,第 一道环附近为下部。测量后记录结果,算出磨损量、圆度、圆柱度。汽缸的圆度和圆柱度,对于小型柴油机来说,一般不大于0. 02~0. 03 mm。如果汽缸磨损没有超过使用限度,在没有重新镗磨前汽缸套不应再次使用。

(3)汽缸法兰处磨损检查。检查汽缸法兰的外沿和底平面处是否有磨损。可用肉眼直接观察上述区域是否有磨亮的小块面积,如果看到机械加工的痕迹区域在长度上超过13 mm时,缸套必须更换。